半導體驅動未來科技發展,異質整合、3D IC及檢測等前瞻技術,是延續摩爾定律新解方;

化合物半導體讓能源效率再進化,AI、能源、電動車都少不了它,科技生活新紀元,由此開啟。

打造先進封裝列車

異質整合封裝光罩共乘服務

隨著先進半導體製程已達2奈米水準後,電晶體微縮逼近物理極限,為了持續強化晶片性能,滿足AI高效運算需求,半導體技術突破開始看向後段製程,具有高度晶片整合能力的異質整合封裝技術,成了各方搶進焦點。

異質整合封裝簡單來說便是透過先進的封裝技術,讓不同製程、不同功能的晶片,如處理器、記憶體或感測器等整合為一個模組封裝,滿足半導體產業一直以來追求體積縮小、高效能的需求。

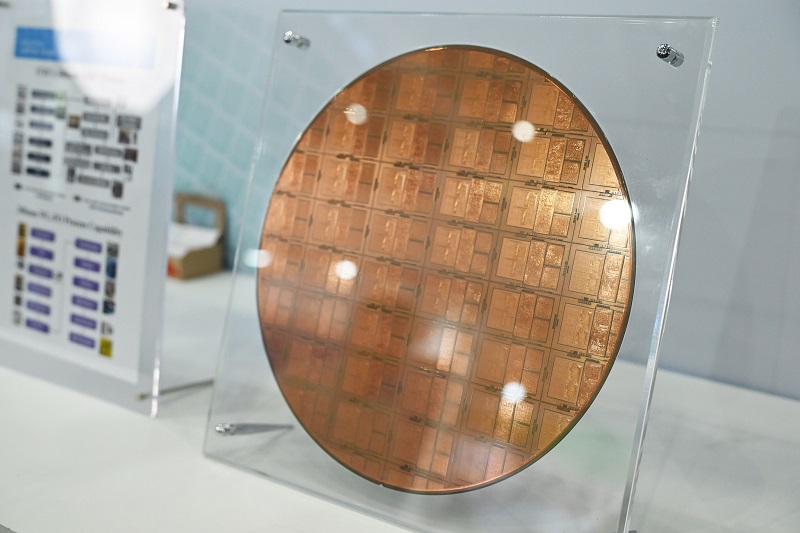

瞄準異質整合商機,工研院多年前便投入相關製程研發與材料、設備升級,打造先進封裝製程的專屬實驗室,強化異質整合技術的開發。如今製程產線完備,提供從設計、製造到組裝的異質整合封裝服務,不管是2.5D、3D或扇出型封裝都能滿足,其中最大突破,便是在今年提出的扇出型封裝光罩共乘服務(Shuttle Service)。

新創與學界也能參與先進封裝

工研院電子與光電系統研究所經理張香鈜指出,目前只有台積電、日月光等大廠具有先進封裝能力,但像新創公司或學界,若有先進封裝需求,可能沒有那麼多資源和大廠下訂單。於是工研院打造一個先進封裝的完整製程,之所以稱為「Shuttle」,就是取其接駁共乘的涵義,「讓新創公司和學界用有限的資源,也能搭上這班先進封裝的列車。」

這個共乘服務鎖定現在異質整合最受矚目的扇出型封裝技術,以向外佈線的扇出型方式,提升I/O接點的數量和密度,讓單一封裝能整合更多功能。工研院開出5P6M的固定結構規格,也就是5層絕緣層(Passivation)、6層金屬導線(Metal),可滿足大多新創公司的基本需求。張香鈜比喻,接駁車就是行駛固定路線,如果業者需求與5P6M的結構相符,就能直接上車;如果結構和5P6M不一樣,也可單獨與工研院洽談合作計畫。

光罩共乘的好處是可以大幅降低成本,傳統製作光罩的成本高昂,一個製程的光罩費用可能就高達上百萬。在共乘服務中,工研院將同一個光罩,切割成好幾個區域,再放上不同廠商的路線設計圖,一次曝光顯影,如此一來就能共同分擔光罩成本,就像大家一起共乘接駁車,而不是各自包車。

材料、製程到設備 全力降低翹曲

團隊投入超過3年時間,才打造出這項扇出型封裝共乘服務。張香鈜指出,其中最大挑戰就是翹曲與均勻性難題,因為封裝製程堆疊層數很多,每增加一層,翹曲度也會跟著變大,影響良率。更困難的是,每一層堆疊都有不同問題,不能一概而論,還要針對不同廠商的線路設計進行調整,「這不是一勞永逸的事,無法一次做完以後,就永遠用同樣的參數。」

為此團隊開發一個模擬軟體,可模擬每個材料的翹曲程度,優先選擇翹曲程度低的材料,再搭配熱處理方式降低翹曲;此外選擇設備時,也會考慮翹曲問題,比如黃光設備焦距特別深,不會因為晶片有一點翹曲就無法對焦。

目前這項共乘服務已促成4家業者試產、2家晶片設計公司小量驗證,除了扇出型封裝,未來也希望針對其他如2.5D、3D等先進封裝技術,提供共乘服務,滿足產業更多先進封裝的製程需求。

低溫混合鍵結等先進技術 促產業百花齊放

工研院的先進封裝實驗室具備多項重要技術,現階段技術水準可達到2微米細線寬、線距,提升訊號傳輸和頻寬;此外還包含3D直通矽穿孔(TSV)、微型凸塊(Micro Bump)、混合鍵結(Hybrid Bonding)等技術,幫助廠商開發先進封裝解決方案。

其中,工研院實現了在180℃相對低溫完成Hybrid Bonding接合的突破,同時創下最低電阻值的紀錄。過去主流封裝方式透過錫球凸塊連接晶片,Hybrid Bonding則是透過銅與氧化物鍵結,使晶片金屬墊直接接觸並提升連接密度,達到更快傳輸速度與降低耗能。

張香鈜指出,傳統銅接合需在3、400℃的高溫並超過20分鐘退火下進行,但高溫易引發晶片翹曲以及記憶體元件特性變化,對高階晶片製程不利。為解決此問題,工研院選用奈米細晶銅替代傳統的銅材料,加快加熱擴散速度,並結合晶種層沉積、電鍍調控等技術,成功在180℃以下實現Hybrid Bonding。

張香鈜觀察,近年AI浪潮下,對算力與資料傳輸速度的需求不斷提升,進而推動晶片堆疊與異質整合封裝技術的發展。工研院的異質整合封裝技術與光罩共乘服務平台正是瞄準此一趨勢,盼能促成臺灣半導體技術創新百花齊放,在AI時代拔得頭籌。

減輕車重 增強續航力

碳化矽帶動電動車效能新突破

「全球電動車市場處於快速增長期,隨之而來的是充電需求,開始出現充電基礎設施不足、搶充電樁的現象;想解決駕駛們的里程焦慮,就須提高充電效率及減輕車重。」工研院電子與光電系統研究所組長張道智表示,電動車的電池模組、電動馬達及相關控制系統都很重,為安全承載電池與馬達,車體結構也需加強,一般電動車比燃油車重高出20%到50%,連帶影響續航力。」

碳化矽具高效率、高耐壓、高溫穩定性

碳化矽是種寬能隙化合物半導體材料,能在高電壓、高溫的操作環境下保持穩定,尤其適用於高功率轉換器等功率元件。碳化矽的熱導率是傳統矽基材料的2至3倍,散熱能力更佳,更能提升元件性能和可靠性。相比傳統以矽基半導體為主的功率元件,具備高效率、高耐壓、高溫穩定性等優勢,是電能轉換效率提升的關鍵。

張道智進一步解釋,「電動車的電池輸出的是直流電,而馬達使用的是交流電,傳統的絕緣閘極雙極性電晶體(IGBT)的轉換效率約為95%,損耗5%;碳化矽則可將轉換效率提升至97%,降低能量損耗,也減少對散熱裝置的需求,可減輕車重、提升續航力。」

碳化矽的優勢顯著,但其發展仍面臨挑戰。首先,其長晶較傳統矽晶體慢,且需在2,500˚C的高溫環境下,大大提高製程複雜度與成本。再者,碳化矽晶體的生長過程中,難以即時觀察其缺陷,使得缺陷控制成為一大挑戰,也進一步推高碳化矽的價格。此外,市面上碳化矽可靠性數據相對有限,需要更多實際應用和測試來驗證其長期穩定性,也是目前業界未全面採用的主因。

減輕整車重量 延長續航力

工研院專注於電動車核心技術,特別是馬達驅動、車載充電和充電樁系統,開發完整的「車載碳化矽技術解決方案」,將碳化矽技術應用於高功率模組、馬達驅動器與車載充電系統中,打造更輕量且高效的「心臟」系統。數據顯示,將馬達驅動器從傳統的矽基元件轉換為碳化矽元件裝置後,體積可縮減50%以上,降低的車重直接回饋在省電,延長續航力、降低里程焦慮。

此外,工研院採用創新的散熱技術,將傳統的散熱鰭片設計改良為水浪狀流道結構,使散熱效率提升10%至20%。不僅減少散熱裝置的面積,還縮小馬達驅動器的體積,進一步優化車內空間,實現更有效的電控系統配置,機電整合後比傳統分散式系統又可再節省10%以上的電能消耗。碳化矽的高操作頻率,也使其在高達50kHz甚至上百kHz的情況下運行,遠超過矽基材料的20kHz,系統所需被動元件減少,使整體體積進一步縮小。

「然而,高頻操作也容易產生嚴重的電磁干擾、引發電磁相容性問題」,張道智指出,為應對這些挑戰,工研院在功率模組中加入感測元件與電磁干擾抑制元件,並使用燒結銅取代傳統的燒結銀,進一步降低成本,提升產品的可靠性,延長車載電力系統的使用壽命。

技術突圍助臺灣進軍國際

2023年,歐盟聯合多家一線(Tier 1)汽車製造商和二線(Tier 2)半導體公司,組成研發聯盟,致力於提升碳化矽功率半導體的可靠性與使用壽命,目標將電動車電力系統壽命從現有的5年延長至15年。工研院在元件與功率模組壽命預測技術上擁有豐富經驗,也獲邀參與該計畫,顯示臺灣的技術實力逐漸受到國際重視。

張道智強調,雖然臺灣在車用半導體的起步較晚,但在電動電力系統關鍵零組件上有一定的技術優勢。此外,許多關鍵技術仍掌握在英飛淩、意法半導體等國際大廠手中,但憑藉創新設計,臺灣正逐步突破這些限制。例如,工研院針對電動車行駛中的震動問題,設計出創新的彈片設計,有效減少功率模組內部的應力,提升其耐用性,這項技術已申請專利並獲得多家國際廠商的肯定。

碳化矽技術的突破,讓臺灣在電動車零組件領域實力大增,未來在全球電動車市場中將占有更重要地位。工研院的「車載碳化矽技術解決方案」不僅是臺灣技術力的展現,更有機會指引未來電動車技術發展的方向。

想了解更多 前瞻半導體 領航創新精彩報導,請看11月號工業技術與資訊月刊

.jpg)

_20251227233200.jpg_280x210.jpg)